2003年版序:预测永远是有错误的。这就是精益思想家努力减少订单到交货的时间原因。在2002年的危机中,这个1996年出版的书出现在“商业周刊”畅销书排行榜上。我们已经在这个版本中添加了自1996年以来所研究的内容。精益思想更适合今天的世界,精益思想是用于创造价值和消除浪费最有力的工具。

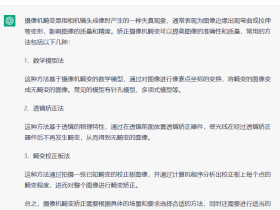

第一部分:精益原则文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

大野耐一(1912 - 1990),丰田执行,在所有生产过程中发现并确定了七个的浪费类型:文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

运输:生产过程中不必要的运输。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

錠塞:等待发运的成品或半成品。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

运动:生产时人们不必要的运动。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

等待:开始下一步工作之前不必要的等待。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

生产时增加不必要的工序。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

过度生产并不需要的产品。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

产品之缺陷。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

我们增加了第八个浪费类型:货物和服务不符合客户的需求。也有人说是没有利用好这些人。文章源自陈学虎-https://chenxuehu.com/article/2012/12/1006.html

精益思想是解决浪费的良药, 有5项精益原则:

指定价值。价值只可以由最终客户来定义。价值被预先存在的组织所扭曲,尤其是工程师和专家。他们没有兴趣加入顾客的对产品的需要,认为很麻烦。

确认价值流出。价值流出是需要带给客户所需要的东西。如果熔炉师,策划师,机械科技师,和汇编师从来不在一起讨论,那么同样的步骤会重复多次。

流程。确定创造价值的流程。在单个任务中避免多个部门同时负责。

拉动。让客户拉动产品。销售一个,制造一个追求完美。永不停止对减少时间,空间,成本和错误的追求。

精益是用最少的资源创造最多的价值。使用最少的努力,能源,设备,时间,空间设施,材料,资本而给予顾客他们想要的。

现在,我们可以有把握在精益思想中得到的好处。

双倍劳动生产率

吞吐量时间减少到原来90%

降低库存到原来90%

降低50%错误

无人员受伤情况

1、价值

一幢房子或一个轻松的体验?多伊尔威尔逊建筑商为了找到让顾客享受轻松设计过程并且按时交货。他必须调整所有原来的步骤,以满足这一目标。

按整体产品来定义价值。由于产品的流动,每个企业对价值有不同的定义。想想空中旅行。每个企业 - 代理,航空公司,出租车,货币兑换,海关,入境事务处 - 定义自己的优先次序,重复的努力,并在整个过程中的不和谐的工作。而顾客们并不满意。

2 、价值流动

过道的观点。一个价值流动的“地图”标识的每一个流程的设计,订单,并作出具体的产品。每一步,然后排序分为三类:(1)那些附加价值,(2)那些现在有必要,但无任何附加值的工作(3)可以消除的无任何附加值的工作。第二类第三类是已被淘汰后,应通过流动处理掉的。

例如一箱可口可乐的价值流动。英国超市连锁店Tesco零售数以千计的价值流动的产品。在罐装可乐的价值流,每天三个小时的增值活动,坚持319天的时间来执行。

3、流量

批次和队列的世界。六分之五的家庭建设正在等待下一组专家或返工。流动的原则通常是削减一半的努力和所需要的时间。

流动的技术。第一步是在产品上保持精力。第二个步骤是忽略的工作界限和部门,物联网删除特定产品的连续流动的障碍。第三步是重新思考工作的做法,以消除回流,废钢,停工物联网使生产不间断。

舠拍时间使生产率和销售率同步。 例如(48)自行车每天的销售量除以每天销售(8)小时等于(6)每小时的生产量或者(1)每十分钟生产量。

流量要求所有的工人和机器在 时刻工作。这就需要交叉培训。

流量要求工人在任何时刻都知道产品的状态。这需要视觉控制。

所有活动可以流动。专注于特定产品的价值流,消除组织壁垒,搬迁和权利大小的工具。

4、拉动

拉动,直到下游客户要求生产什么样的产品之前,没有任何上游部门可以决定。 “不要做任何事情,直到需要它,然后使其很快。”“卖一个,卖一个。”“运走一个,做一个。”

生产艰难的昔日。丰田保险杠更换系统经历了很长的筹备时间。重新少量订单的能力得到迅速从上游生产者的部分。这是秘密,以减少库存。缩短交货时间和库存。需求应该立即产生新的供给。

5、完美

增量的路径。科德宝-NOK,垫片制造商,在三年的时间里对一个单一的过程提高了6次。 “为什么他们没有在第一次得到正确的结果?”因为完美是连续的。

连续激进和渐进式的改进。如果你花费资金,你这样做是错误的。一旦领导人明白前四个精益原则 - 价值规范,价值流识别,流量,和拉动 - 自己的完美与政策的步骤开始:一个理想的过程中的视觉,分步进行的目标和项目到那里。透明度是一切。每个人都必须知道你正在试图实现什么,到达怎样的地步。这背后的力量是被称为变革代理人的领导人。

6、简单的情况

伟祥厂家拉伸包装机。 “工艺村” - 锯切部,加工部,焊接部,涂装部,装配部小组 - 所有生成的时间颇长。十批次生产,推出一个。库存不堪重负的工厂。为了减少生产对厂子的破环。 “你有越多的库存,你需要的部分就越少。”

精益大革命。罗恩希克斯俯身伟祥。他创造了四个单元,每个产品一个。他定义的标准工作时间,每一次的标准规格。节拍时间介绍:数量除以小时数(8/8 = 1小时)。确定机器的数量以适应工作单元内。他实现了快速转换,使多个不同部位的小机器停机。

结果。伟祥削减超过30%的空间,产品的产量翻了一番,减少次品率从每8个有一个到0.8%,并削减准备时间从16个星期到14小时。准时送货从20%上升至90%。

7、一个更难的情况。

更改代理。伯恩在1991年被Wiremold聘为CEO。 “老总是害怕改变车间。”伯恩用他自己写的一本手册进行精英培训。他领导车间的人去观察他的经理们现在能够看到浪费。

改进一定要快。Byrne的标准是三天。

为每个产品团队发记分卡。 wiremold追踪:生产力 – 员工人均销售额,服务 –及时,质量 - 交付时间,库存 - 错误。

建立一个精简原则的训练系统。教导所有员工精益的五大原则:价值,价值流,流动,拉动,完善。教导所有员工精益技术标准的工作,节约时间,可视化控制,拉调度,单件流。 结论。Wiremold 节约了工厂50%的车间空间,相当于节约了一个仓库的空间,并且把价值为$11M的存货装换成了价值为$24M 的销售价值。租赁时间从四周变成两天。

8、严峻的考验。

普惠(P&W)。 1991年,首席执行官卡尔和马克古兰经俯身的P&W。

喷气发动机。普惠公司成立于1860年,1929年经营飞机引擎业务。当他们放弃了活塞式发动机,在1946年赌博喷气式发动机,业务猛增。而生产效率低下责被忽视了。

产能过剩。面对竞争,在20世纪80年代,普惠合理化的工厂布局,并解决了开发成本。他们需要降低生产成本和灵活性,以应对客户的需求。普惠公司为什么需要这么大的空间,工具,库存和人力却得到的如此之少?发动机及零部件的日产量能够符合CEO的办公室内。资产管理的失败。普惠公司裁人,削减管理人员,并检修其整个生产文化和流程。

9、与德国技术公司的精益思想

保时捷。温德林维德金主席介绍了精益思想的保时捷。在1994年,保时捷出了有史以来的无错误的流程。

工程师。保时捷领导工程师,是很难对制造独特的解决方案感兴趣。工人是工匠。不幸的是,很多工艺是浪费的。摆弄的产品 - 修复和抛光原料,故障排除,重新组装的元素,重新粉刷和重新装修 - 被认为是必要的活动,以生产高品质的产品。

焠机。 1986年繁荣之年。 1992年崩溃。保时捷的产品太昂贵了。成本和吞吐量的时间不得不被削减。新的质量重点:“停止修复本来就不应该作出的错误”库存的减少:“哪里是工厂?这是仓库!“ 猠时生产。保时捷要求其所有供应商起到模范作用,学习精益的概念。精益的概念,所有保时捷价值流的关键。

在保时捷卓越的精益转型。五年,到1997年,门廊一倍的生产力,减少了一半的制造空间,减少提前期从六个星期到三天的时间,减少供应商不合格品90%,90%的削减库存,及削减第一时间通过率55%的错误。 德国传统。德国人需要停止优先工程师的价值定义,“工程师的声音,”超过客户的价值的定义,“客户的声音。”喜爱怪兽机生产大批量的一个德国的弱点:油漆展位一个例子。 品种和细化成本。大众,有4个车外后视镜,每个各19件,有17个颜色。日产有四种颜色的四个部分的镜子。过剩的品种往往超过客户的能力,要注意,他愿意支付。

10、强大的丰田,渺小的昭和

昭和其与丰田之间的关系已经转变。昭和,散热器制造商,拥有清洗,冲压,焊装,涂装和装配的所有的工厂。每个换刀之间的间隔时间长,在批处理模式下运行。部分山区,运输和储存步骤之间。

初始斗争。大野耐一,精益顾问,承诺3个月的库存减少到三天,双重劳动生产率,减半零资本投资的厂房空间。这就是他做到的。 后一个元素:反思订单和调度。俯身昭和通过调度顺序向后,工作节拍时间,同步生产槽的订单,整整四天时间装运前。订单不正确的信息从来没有通过。 丰田今天。教训:如果间接的技术支持和高科技工具的成本低于直接劳工成本的节省,那么只有高科技自动化工程,前提是工厂可以运行在100%输出状态。

11、一个流的通道,通道谷

精益企业。没有人观看整个价值流的性能。识别带来了产品的顾客,确定所有的行动都给顾客带来了产品。每个企业的成本变得透明。

12、梦想中的完美

是一个漫长的旅行。每个组织都忽略了其他各方的作用。总行程的时间,成本,舒适是关键绩效措施。什么旅程不是一步一步的呢?

建设。住宅建筑的80%是急于行动和等待,然后重新工作的施工错误。

该奖项,我们可以把握现在。精益思想可以提高生产力,同时减少错误,库存,事故,空间的要求,生产周期,一般费用。精益思想需要很少的资本。

第四部分:结语

13、精益思维稳步推进

本章Wiremold,丰田,保时捷,蓝特,普惠更新审查。

14、制度化的革命

一个增强的行动计划是1996年到2003年,从联邦破产法案第11章计划的更新。

入门[1 - 6个月]

查找与变革的能力和权威。

通过顾问,获取知识。开始之前解决小步骤的大图片。

抓住了危机,或创建一个。集中在固定一个明显的问题。小胜利。不花钱。

绘出您当前的价值流,经理们需要看到的。以创建一个闭路的信息流。看到罗瑟和舒克,斜塔看到,1998年。

分析现状的每一步。这一步是否创造价值?是这一步的能力,灵活?容量是足够的吗?过度?是否从客户的信息流顺利吗?每一道工序都有一个评分:总的交货时间,创造价值的时间,转换时间,运行时间,返工,库存,每个部分每隔X分钟。如果这一步走了,会发生什么?

憧憬未来状态,绘制它。

尽快开始一个重要的可见活动。让经理以动手开始转变。 脠求立竿见影的效果。每个人都应该看到的令人兴奋的结果。一个星期:少计划多做事,确定哪个是浪费的步骤,然后废除掉,用工作中的实际行动和结果与你的工人么沟通吧。

建立组织来引导你的流动[6 - 24个月]

贵公司的产品和价值流重组。把每一个产品的负责更改代理。 创建一个精益的推广小组。 尽早处理超额人员。 制定增长战略。 删除锚Draggers。 匠您已经解决了的东西,再次修复。 新功能:说服你的客户和供应商采取上述步骤。

安装业务系统,以鼓励精益思想[24 - 48个月]

创建新的方法来保持得分。 创建新的方法来奖励员工。 缠O切透明,让大家都能看到进步。 夠精益。学习精益。 挠湫罸用你的权利用到你的价值流中。大型和快速更有效,但效果较差。这个假设是错误的批处理队列思想的基石。 付费奖金。奖金数额,以配合该公司的盈利能力。

完成转型[48 – 60个月]转换为自下而上的倡议。精益思想是民主,而不是自上而下。管理层次可以被剥夺。 新的转换:自上而下的领导自下而上的倡议。丰田从使用良好的手段来平均管理者的权利从而获取辉煌的成绩。竞争对手获得从使用平庸程序的辉煌经理平庸的结果,不要寻找优秀的经理,完善自己的过程。

评论家评论1988年,詹姆斯茠汬克首先介绍丰田“精益”的企业。 Womack和联合作家丹尼尔琼斯描述丰田生产系统(TPS)在改变世界的机器。在1990年,两个在欧洲,北美和日本参观公司,介绍如何将大规模生产实践精益实践的想法。在1996年首次出版,是精益思想,精益运动的调查。它清楚地描述了在大规模生产中发现的浪费,介绍精益思想的五个原则,然后绘制从实际公司已成功实施精益思想的经验教训。精益思想是如何生产的文字技术,但开明的顶级精益思想和应用概述。此更新版本包括教训,作者收集了1996年和2003年之间,特别是精益企业的概念,工作精益生产单一产品,用最少的浪费精力和资本的公司的集合。这本书写得很好,研究,并组织,并提交作出强烈的情况下,精益是普遍的,将有利于任何组织中的任何努力。精益思想和做法是消除浪费任何组织单一的最有力的工具。

由詹姆斯P.沃麦克和丹尼尔T.琼斯纽约编写。

纽约:自由出版社,西蒙与舒斯特公司,1996年。第二版,2003年。

评论